El diseño-receta es aquel que se aplica sistemáticamente en Ingeniería de Procesos para resolver el diseño de algún elemento determinado que forma parte de la instalación de una planta típica de los sectores Oil & Gas, Química o Renovables y que sirve para resolver de una manera rápida y eficaz, situándonos del lado de la seguridad, el problema planteado en cuestión.

En todas las grandes compañías de los sectores arriba indicados existen un conjunto de documentos técnicos denominados especificaciones que sirven para conseguir también lo indicado en párrafo de arriba, sin embargo, la diferencia con los diseño-receta estriba en que estos se implantaron de distinta manera, normalmente con un origen desconocido, y se aplican sistemáticamente sin conocer bien el motivo, bajo el argumento de que «siempre se ha hecho así…».

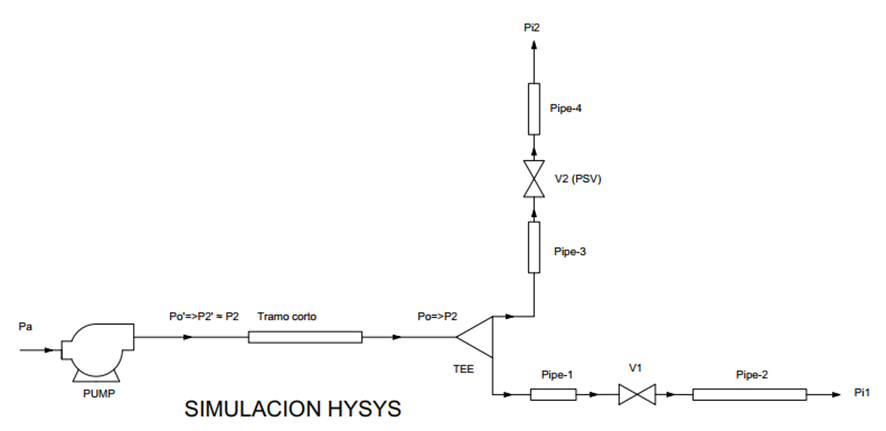

Uno de los diseño-receta más extendido (al que llamaré Diseño-Receta 1 ya que existen otros de los que hablaremos en otros Posts), consiste en asignar el caudal de operación de una línea donde va montada una PRV, como caudal requerido a desalojar por dicha PRV cuando se bloquea la línea aguas abajo de la misma. Este caso de diseño de PRV se conoce como «Bloqueo de Válvula» y lo podemos describir viendo la imagen de abajo

En la imagen de arriba podemos apreciar varias Unidades de operación tal y como aparecerían en el simulador Hysys V14. La nomenclatura empleada es la siguiente:

V1=Válvula nueva a instalar.

V2=PRV existente o nueva.

Pa=Presión en aspiración de bomba.

Pi1= Presión en destino 1.

Pi2=Presión en destino 2.

Po=Presión de operación del proceso.

P2=Presión de disparo de la PRV.

Qo=Caudal de operación del proceso.

Q2=Caudal aliviado en el Set Point de disparo de la PRV cuando actúa hr2.

P2’= Presión a la salida de la impulsión. Para facilitar la explicación, supondremos que el tramo desde la bomba hasta el punto de instalación de la PRV es corto ya que si no fuera así, la presión a controlar sería Po’ en vez la Po.

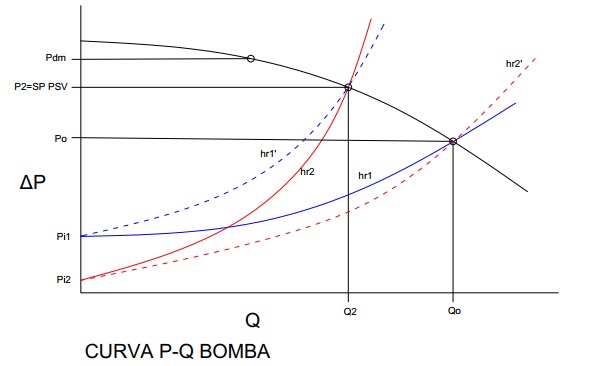

hr1=Curva de perdida de presión del sistema desde el punto de instalación de la PRV (PO) hasta el destino en Pi1. Línea de operación normal.

hr2=Curva de perdida de presión del sistema desde el punto de instalación de la PRV (PO) hasta el destino en Pi2. Línea de disparo de la PRV.

hr1’=Curva final de perdida de presión del sistema desde el punto de instalación de la PRV (PO) hasta el destino en Pi1 cuando la V1 está totalmente cerrada.

hr2’=Curva de perdida de presión del sistema desde el punto de instalación de la PRV (PO) hasta el destino en Pi2, modificada para permitir que el caudal a evacuar sea Qo.

Pdm= Presión de diseño mecánico de la línea de tubería.

A continuación nos ayudaremos de otra imagen adicional, la de la curva de presión-caudal de una bomba centrífuga. Supondremos para el propósito de este artículo que Pdm<Pshutoff de la bomba (la bomba se instaló tiempo después de la línea, por sustitución de otra existente).

En su operación normal, la bomba está actuando en su punto de funcionamiento Po-Qo de intersección de la curva de pérdida de carga del sistema hr1 y la gráfica P-Q de la bomba. Como se aprecia en la gráfica, la presión de shutoff de la bomba (presión a caudal 0) está por encima de la Pdm. En el momento en que se cierra V1 y la presión llega a P2, la PRV abre y el camino de trasiego de la bomba pasa a ser el de la línea de alivio hacia Pi2.

La gráfica de pérdida de carga que aplicaría en este momento sería la hr2, la cual está más inclinada que la hr1 debido a que los diámetros de las líneas Pipe-3 y 4, así como el orificio de la PRV, configuran un coeficiente de perdida de carga global K2 a esta línea de evacuación mayor al de la línea de operación a través de V1 (K1), con una tubería de diámetro mayor.

En el nuevo punto P2-Q2, la bomba estaría operando con un caudal menor a Q0 y sin embargo se cumpliría P2<Pdm, no obstante, según el diseño-receta aplicado en estos casos, la PRV y las tuberías de entrada y salida de la misma han de diseñarse para que puedan evacuar un caudal requerido igual al de operación de la misma. En nuestro caso, para que esto fuera posible, habría que convertir la curva hr2 en la hr2′, con lo cual, una vez alcanzada la presión de disparo de la PRV (P2), el trasiego se realizaría a través de la hr2′ con lo que el caudal evacuado, al ser la pérdida de carga de la línea de alivio menor (diámetros mayores, orificio de la PRV mayor o ambas cosas), sería mayor al requerido realmente, con lo que estaríamos sobredimensionando la PRV y las líneas asociadas.

En muchas ocasiones esto deriva en el cambio de la línea y la PRV en caso de que fueran existentes, o en el diseño y montaje de una instalación sobredimensionada en el caso de que fuera nueva.

La existencia de instalaciones sobredimensionadas en una planta, además de los mayores Capex alcanzados, a veces no redunda en una mayor seguridad como pasa en el caso que nos ocupa, ya que si la PRV tuviera un exceso de capacidad por encima del 30% del necesario, según el código Asme, se podría producir el fenómeno conocido como chattering, consistente en vibraciones producidas por el continuo cierre y apertura de la PRV, lo cual iría en detrimento del correcto funcionamiento del dispositivo de seguridad.

El uso de este diseño-receta podría evitarse con un correcto cálculo del caudal requerido a evacuar Q2, con la sencilla simulación en Hysys en modo dinámico representada en la figura de arriba. Basta con introducir la curva de la bomba real y modelar los Pipes representados como «Tramo corto» Pipe-3 y Pipe-4. Los datos necesarios para modelar los pipes se obtendrían de una simple visita a planta ya que no es necesario que el modelo sea exhaustivo, bastaría con longitudes y cambios de elevación aproximados, así como el nº de codos del trazado. Con el dato de Qo que nos proporcionen en planta, no sería necesario modelar en exhaustivo el resto de pipes y la V1 ya que podemos abrir la misma, en modo dinámico, hasta obtener Qo.

Desde el modo de operación normal, Po-Qo, procedemos a cerrar la V1 e iremos abriendo la V2 hasta que obtengamos Po=P2. El caudal Q2 obtenido sería el que usaríamos para el diseño, en caso de instalar una PRV nueva, o evaluación de la PRV instalada.