Este es el rango de servicios de Ingeniería de Procesos que ponemos a vuestra disposición

Simulación de cualquier tipo de diseño de Ingeniería de Procesos del sector oil & gas, química o renovables en modo dinámico.

La simulación se de cualquier diseño de Ingeniería de Procesos que necesites se realizará con una licencia del simulador de procesos Hysys V14 y su herramienta para análisis de intercambio de calor asociada EDR.

A continuación listamos un conjunto de equipos y análisis con los que estamos habituados a trabajar en nuestras simulaciones (listado no exhaustivo):

- Balance de materia y energía del proceso general de la planta o de cualquier subproceso requerido.

- Análisis térmico de cualquier equipo que forme parte del proceso o almacenamiento:

- Pérdidas de calor y Potencia térmica a aportar para su reposición. Estudio de fluidos térmicos más convenientes y sus caudales. Estudio del aislamiento más adecuado que permita al proceso mantener la Tª requerida.

- Estudio de equipos más adecuados para el aporte térmico necesario para el proceso o almacenamiento: Hornos, intercambiadores de calor (carcasa/tubo, placas, aerorrefrigeradores), serpentines.

- En la simulación en dinámico, tendremos en cuenta las líneas de tubería que unen los equipos, así como las elevaciones referenciadas de las mismas y de las tubuladuras de los equipos que unen.

- Hornos. Analizaremos estos equipos con distintas herramientas proporcionadas por Hysys:

- Unidad de operación Horno.

- Unidad de operación Pipe, que permite un análisis en detalle para la evaluación de la resistencia del material del serpentín del horno en función de su ubicación en zona radiante o convectiva. Para ello, con los datos de Tª del hogar, caudal de fuel gas de quemadores, Tª de entrada y salida del proceso al horno, Presión y Caudal de entrada del proceso, simularemos las reacciones químicas de la combustión del fuel gas y calcularemos la velocidad de los gases de combustión, además de calcular la Tª equivalente para la transmisión de calor por conducción a implementar en la zona radiante del horno, para el cálculo de la correspondiente potencia térmica radiante aportada en esta zona. Con ello analizaremos la afectación de la falta de caudal a la entrada de las distintas alimentaciones del horno (H2 y proceso líquido) a la refrigeración de los tubos.

- Intercambiadores de calor. Analizaremos estos equipos con la herramienta EDR de Aspen, la cual nos servirá para analizar en modo rating los equipos existentes o en modo diseño los nuevos. Los equipos a analizar con esta herramienta son los siguientes: Intercambiadores de carcasa y tubo, de placas, reboilers, aerorrefrigerantes y serpentines. Una vez realizado las simulaciones en EDR, los importaremos al modelo de Hysys para ver su comportamiento integrado en el proceso de la planta, tanto en modo estático como dinámico. En este último caso, debido a que EDR no trabaja en modo dinámico, se exportará el valor de UA obtenido por EDR al equipo en Hysys y se fijarán los valores de coeficientes de transmisión convectivos del lado de la seguridad.

- Separadores de 2 y 3 fases, incluida cualquier reacción necesaria a implementar a la salida de alguna de sus fases.

- Columnas de destilación, fraccionadoras adicionales y strippers. Estos equipos serán analizados en modo rating para los existentes y en modo diseño para los nuevos. Se emitirán informes de reformas y mejoras, tanto de la geometría de la columna, como de los tipos de internos más adecuados para el proceso involucrado. Estos informes serán confirmados con el suministrador de internos habitual de la planta. Los datos a aportar por la propiedad serían los siguientes:

- Variables de contorno de la columna:

- Entrada Columna: Caudal requerido, Presión, Tª y composición a la entrada.

- Salida por cabeza, fondo y extracciones laterales: Caudales requeridos, Presión existente y Tª requerida en destino.

- Especificaciones requeridas de cada uno de los productos extraídos.

- Variables de contorno de la columna:

Debido a la gran cantidad de variables en juego en el diseño de un equipo de estas características, realizaremos un análisis de los grados de libertad de las ecuaciones involucradas para estudiar la viabilidad del cumplimiento simultáneo de todos los requerimientos en las especificaciones de los productos (sobre todo cuando incorporan extracciones laterales), o por el contrario eliminar alguno de ellos.

- Compresores, centrífugos o alternativos. Evaluación de compresores existentes o diseño de compresores nuevos. Los datos a aportar por la propiedad serían los siguientes:

- Variables de contorno del equipo:

- Caudal requerido, Presión, Tª y composición a la entrada.

- Presión existente y Tª requerida en destino.

- Servicios auxiliares existentes para refrigeración y sellos.

- Variables de contorno del equipo:

- Bombas, centrífugas, rotativas y alternativas. Evaluación de bombas existentes o diseño de equipos nuevos. Se calculará el NPSHd y se estimará el NPSHr. Los datos a aportar por la propiedad serían los siguientes:

- Variables de contorno del equipo:

- Caudal requerido, Presión, Tª y composición a la entrada.

- Presión existente y Tª requerida en destino.

- Servicios auxiliares existentes para sellos.

- Variables de contorno del equipo:

- Tuberías. Evaluación de líneas de tuberías existentes o diseño de tuberías nuevas para trasiego de cualquier tipo de fluido: líquidos, gases o bifase. Se tendrán en cuenta las elevaciones relativas de los extremos de las mismas, así como la velocidad recomendada de trasiego en función del estado de la corriente trasegada.

- Simulación de PSV, PRV, PV y discos de ruptura para cualquiera de los escenarios de estudio contemplados. Las simulaciones se realizarán con la herramienta Safety analysis de Hysys, además de su análisis en modo dinámico dentro del propio proceso del equipo protegido. Se estudiarán los caudales requeridos a evacuar según los escenarios de estudio, incluyendo las tuberías de entrada y salida de los PRD.

- Simulación de todo tipo de válvulas controladoras, tanto existentes como nuevas. Se tendrán en cuenta las curvas de apertura adecuadas a la variable controlada y el cálculo de Cv adecuado para el control afinado del proceso.

- Simulación de los lazos de control existentes o diseño de los nuevos requeridos para el correcto funcionamiento de la planta. Asignación de los valores de ganancia y tiempos (Proporcional+Integrado+Derivado) adecuados al proceso evaluado.

- Simulación del blanqueting en tanques para la obtención de los caudales de outbreathing e inbreathing de N2 requeridos según Api-2000.

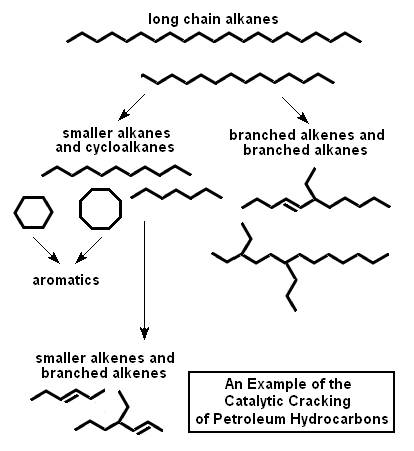

- Reactores de cualquiera de los procesos involucrados en refino o química (HDS, FCC, Craqueo Catalítico, Claus etc.), en modo continuo o en Batch. En caso de ser requerido, se estimarán las proporciones del Makeup de H2 necesario para la reacción. Los datos a aportar por la propiedad serían los siguientes, tanto en modo EOR como SOR:

- Variables de contorno del reactor: Caudal requerido, Presión, Tª, y composición de entrada, así como Presión y Tª requeridas a la salida (en función de la información aportada, otras variables podrían ser requeridas).

- Reacción general producida en el reactor, con sus respectivos coeficientes cinéticos directo e inverso de las reacciones principales o sus factores de frecuencia y energía de activación de Arrhenius que permitan determinarlos directamente .

- En caso de que fuera requerido, si la información del párrafo anterior no fuera aportada, reacciones de catálisis involucradas en el proceso de reacción para la simulación de las reacciones secundarias involucradas y conocimiento del mecanismo de reacción: especies que intervienen, ecuaciones involucradas, constantes cinéticas directas e inversas de todas las reacciones del mecanismo, etc. Tocando en la imagen de abajo puedes acceder a un artículo en nuestro blog sobre las funciones de estos equipos dentro de una refinería de petróleo.

Diseño de equipos a presión o atmosféricos, tubería e instrumentación necesaria.

Las simulaciones descritas anteriormente servirán de punto de partida para el diseño de los equipos instalados en la planta. La siguiente lista, no exhaustiva, serían los equipos que podríamos evaluar o diseñar para la planta analizada, además de la realización de sus hhdd y requisiciones de compra correspondientes, así como los planos propios de la ingeniería de procesos básica de los mismos y que contendrán los datos suficientes para su construcción:

- EQUIPOS MECANICOS ESTÁTICOS. Los equipos mecánicos que podemos diseñar según los entregables tipo de ingeniería de procesos son los siguientes:

- Tanques s/Api-650 y 620, Equipos a presión s/Asme VIII Div.I, Intercambiadores de calor s/Tema.

- Tubería para el trasiego de cualquier tipo de fluido. El diseño incluirá un análisis de los materiales apropiados para el uso requerido, así como el cálculo del espesor adecuado a las presiones y temperaturas de operación y diseño empleadas s/Asme B31.3.

- EQUIPOS MECANICOS DINAMICOS. Los equipos mecánicos que podemos diseñar según los entregables tipo de ingeniería de procesos son los siguientes:

- Compresores centrífugos s/Api-617 y alternativos s/Api-618.

- Bombas centrífugas s/Api-610, bombas alternativas s/Api-674, bombas rotativas s/Api-676. Se incluirán las hhdd y requisiciones de compra en caso de ser requerido, así como un estudio de los planes Api adecuados para los cierres de los equipos.

- INSTRUMENTACIÓN. La instrumentación que podemos diseñar según los entregables tipo de ingeniería de procesos es la siguiente:

- Transmisores de presión, temperatura, caudal, nivel, analizadores, prd’s, eyectores de vacío para cabeza de columnas o para trasiego de líquidos, saturadores de vapor, etc.

Planimetría y entregables propios de ingeniería de procesos.

Junto con las hhdd y especificaciones de compra de equipos e instrumentos, entregaremos la planimetría y los entregables necesarios para poder valorar el suministro de los mismos correctamente, según los entregables tipo de ingeniería de procesos.

Los planos que formarán parte de nuestros entregables más habituales serán los siguientes: P&ID’s, Planos de ing. Básica de tanques y equipos a presión, planos de implantación de equipos e instrumentos, planos de recorridos de bandejas de cables, instrumentogramas, lógica de PLC, Matriz de causa y efecto, elaboración de libros de ingeniería básica, etc.

También elaboraremos, en caso necesario, los planos conceptuales de recorridos de tubería y de fabricación de estructuras de equipos y cimentaciones, con los que elaboraremos el presupuesto de la inversión.

Elaboración de presupuestos de inversión (FEL o FEED).

Uno de los objetivos de la ingeniería de procesos, es que todos los trabajos previamente descritos sirvan de base para la elaboración de un presupuesto de ejecución necesario para la aprobación de la correspondiente inversión. Nuestros presupuestos están basados en la amplia experiencia en fabricación y montaje adquirida, con lo que podemos garantizar un grado de fiabilidad alto en nuestras estimaciones.

Elaboración de estudios Hazop/SIL en fase conceptual o básica de la ingeniería de procesos.

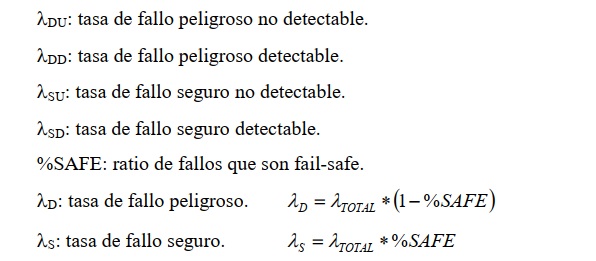

Cuando se trata de la elaboración de un estudio Hazop aislado, identificaremos los riesgos de la planta asociados a la operación de la misma y analizaremos las consecuencias de las desviaciones de las principales variables del proceso mediante el método CEL, en la que se valoran las consecuencias (C), considerando simultáneamente la probabilidad (P) de ocurrencia del escenario o consecuencia y la exposición (E) al riesgo del vulnerable. La composición de las tres magnitudes determinará el riesgo asignado (R), que se obtiene utilizando una valoración numérica. Dependiendo de los criterios establecidos por la planta sobre el mayor valor numérico de R que se puede asumir, se establecerá la implementación o no de acciones correctoras.

Para la determinación del nivel SIL, emplearemos el procedimiento descrito en la normativa IEC 61511-3 Anexo 3, mediante el cual evaluaremos el nivel de RG (Risk Gap). Este valor define la diferencia del riesgo del escenario sin capas de protección y el máximo riesgo tolerable por la planta a partir de cinco gráficos de riesgo calibrados (seguridad y salud, medio ambiente, financiero, operacional y estratégico y de planificación).

Una vez determinado el RG, las salvaguardas o capas de protección, identificadas con anterioridad en el estudio PHA (Preliminar Hazard Analysis), son analizadas en detalle con respecto a su independencia con el suceso iniciador, con el resto y con su eficiencia para reducir significativamente el riesgo. A cada capa de protección independiente IPL (Independent Protection Layer) se le asigna un crédito, que se corresponde con el orden de magnitud de reducción de riesgo proporcionado. En aquellos casos donde el valor del RG calculado no pueda ser cubierto por las capas de protección existentes, deberán realizarse las recomendaciones pertinentes para su implementación.

Si se decide la instalación de un sistema instrumentado para cubrir el RG, el nivel SIL de la Función Instrumentada de Seguridad se determinará por diferencia entre el RG y los créditos otorgados a cada una de las IPL’s.

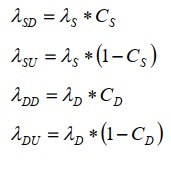

En el supuesto en que el SIL requerido fuera mayor o igual a 3, se procedería a la realización del correspondiente análisis LOPA (Layer Of Protection Analysis) según IEC 61511 según los parámetros de análisis necesarios para su elaboración, proporcionados por el cliente o según nuestra base de datos (previamente aceptada por el cliente), y necesarios para el cálculo de las PFD (Probability of Faliure on Demand) siguientes:

En donde Cs = Factor de Cobertura de fallos seguros y Cd = Factor de Cobertura de fallos peligrosos